Незаменимый страж: понимание работы шредера

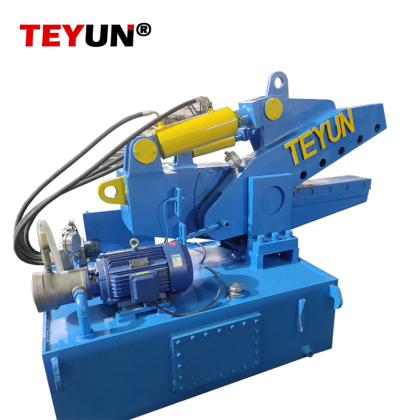

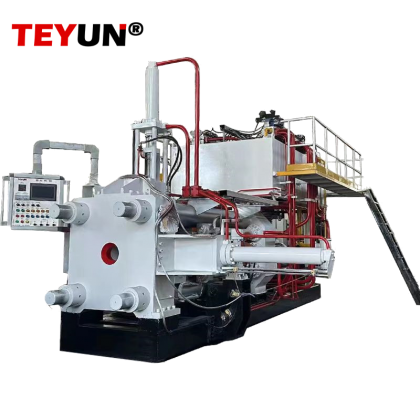

В эпоху информации защита этой информации имеет первостепенное значение. Безопасная утилизация конфиденциальных документов, будь то конфиденциальные корпоративные документы или личные финансовые записи, стала критически важной практикой как для организаций, так и для отдельных лиц. В основе этого протокола безопасности лежит, казалось бы, простое, но технологически сложное устройство: шредер. Современный шредер — это не просто механизм для резки бумаги, а важнейший инструмент управления рисками, защиты конфиденциальности и соблюдения нормативных требований. Основной принцип работы шредера прост: уничтожить документ настолько тщательно, чтобы информация в нём не могла быть восстановлена. Однако реализация этого принципа значительно изменилась с момента подачи первой патентной заявки на шредер в 1909 году. Ранние модели часто представляли собой простые машины для резки бумаги на длинные вертикальные полосы. Хотя эти полосы были эффективны для простой утилизации, их требовалось кропотливо собирать обратно, что представляло собой серьёзную уязвимость системы безопасности. Это ограничение стимулировало разработку шредеров с поперечной резкой, которые используют два набора вращающихся в противоположных направлениях лезвий для резки бумаги как вертикально, так и горизонтально, создавая мелкие частицы, похожие на конфетти. Этот метод обеспечивает значительно более высокий уровень безопасности, поскольку восстановление документа из сотен мельчайших фрагментов — практически невыполнимая задача. Классификация шредеров основана, главным образом, на их разрушительной способности, определяемой уровнями секретности. Такие стандарты, как DIN 66399, определяют эти уровни: от P-1/O-1 (базовый, низкозащищённый метод уничтожения документов полосками) до P-7/O-7 (самый высокий уровень секретности), измельчающий материалы до мельчайших частиц, подходящих для совершенно секретных документов. Этот стандарт также расширяет область применения шредеров, позволяя уничтожать не только бумагу, но и другие носители, такие как оптические диски (O), жёсткие диски (E) и карты данных (T). Области применения шредеров столь же разнообразны, как и обеспечиваемые ими уровни безопасности. В домашнем офисе небольшого персонального шредера достаточно для уничтожения банковских выписок и нежелательной почты, предотвращая кражу личных данных. В корпоративной среде мощные ведомственные шредеры обрабатывают большие объёмы ежедневной документации, защищая данные клиентов, интеллектуальную собственность и внутреннюю переписку. В высших эшелонах власти и армии промышленные шредеры, обеспечивающие самые строгие уровни безопасности, используются для измельчения секретных материалов, часто оснащённые такими функциями, как автоматические устройства подачи для уничтожения больших объёмов документов. Помимо бумаги, технологии привели к появлению специализированных шредеров, предназначенных для уничтожения цифровых носителей. «Уничтожители жёстких дисков» используют мощные гидравлические механизмы для...

Читать далее

Адрес : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

Адрес : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français español

español العربية

العربية 日本語

日本語 Tiếng Việt

Tiếng Việt 中文

中文

Поддерживается сеть IPv6

Поддерживается сеть IPv6