В обширном и сложном мире промышленного производства и переработки отходов точная и эффективная резка металла имеет первостепенное значение. Среди различных применяемых технологий резка металла выделяется как основополагающий процесс, особенно в жизненном цикле металлической тары. Резка металлических контейнеров — от бочек и контейнеров до жестяных банок и специальных корпусов — представляет собой процесс, сочетающий грубую силу с инженерной точностью для разборки, калибровки и подготовки этих вездесущих объектов к следующему использованию.

По своей сути, резка — это режущее действие, при котором два острых противостоящих друг другу лезвия разрывают металл по прямой линии. Представьте себе обычные ножницы, но в промышленных масштабах, способные справиться с прочностью стали, алюминия или белой жести. Этот процесс не предполагает плавления или прожигания материала; вместо этого применяется огромное усилие для создания контролируемого разрыва. Металлический контейнер помещается между верхним лезвием, часто расположенным под углом (известным как грабли), и нижним, неподвижным лезвием. Опускаясь, верхнее лезвие сначала деформирует, а затем аккуратно разрывает металл, разделяя его на отдельные куски. Этот метод высоко ценится за свою скорость, чистые края и энергоэффективность по сравнению с термическими процессами резки, такими как плазменная или лазерная резка, которые потребляют значительно больше энергии.

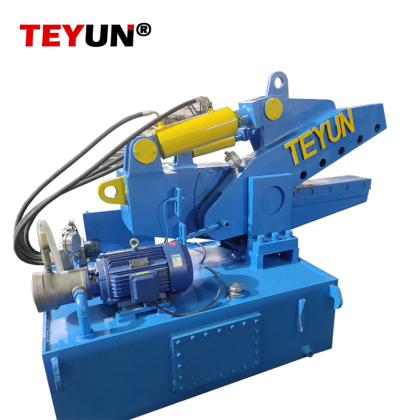

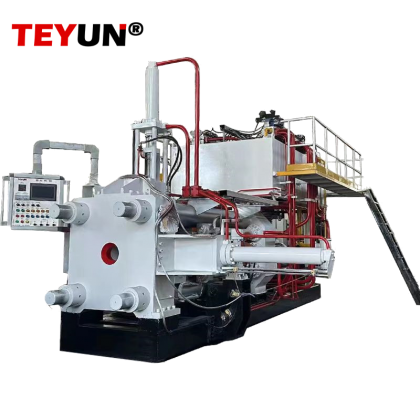

Процесс резки металлического контейнера обычно следует логической последовательности. Во-первых, контейнер необходимо подготовить. Часто это включает в себя обеспечение его опорожнения, очистку от любых опасных остатков и, при необходимости, снятие крышки. Безопасность — непреложный приоритет. Затем контейнер подается в ножницы, либо вручную для небольших операций, либо с помощью автоматизированных конвейерных систем на заводах по переработке большого объема. Гидравлическая или механическая система машины приводит в действие лезвие, выполняющее резку. Для более крупных контейнеров, таких как 55-галлонные бочки, обычно используются ножницы гильотинного типа, разрезающие всю бочку пополам одним мощным ударом. Для переработки металлических банок могут использоваться массивные ножницы типа «аллигатор», с их шарнирной челюстью, многократно перекусывающей несколько контейнеров, чтобы разрезать их на поддающиеся обработке фрагменты.

Успех резки определяется несколькими ключевыми параметрами. Зазор между верхним и нижним лезвиями имеет решающее значение. Слишком малый зазор приводит к чрезмерному износу и требует больших усилий, а слишком большой – к деформации кромки с заусенцами. Передний угол верхнего лезвия помогает снизить необходимое усилие, распределяя рез на более длинный ход. Кроме того, скорость резки и острота лезвий напрямую влияют на качество готовой кромки и общую эффективность работы. Правильно обслуживаемые ножницы обеспечивают чистый рез с минимальной деформацией, в то время как тупое лезвие будет мять и рвать металл.

Приложения

резка металлических контейнеров

Обширны. В сфере переработки отходов это первый шаг к уменьшению размера, позволяющий превратить громоздкие бочки и банки в компактные, однородные отходы, которые легче транспортировать, сортировать и переплавлять. В производстве резка ножницами используется для обрезки излишков материала с новых контейнеров или для резки листового металла до нужного размера перед формованием в контейнер. Даже в сфере обращения с опасными отходами используются специально разработанные ножницы для безопасного вскрытия и разборки загрязненных контейнеров для надлежащей утилизации и дезактивации.

В заключение, резка металлических контейнеров — это гораздо больше, чем просто резка. Это сложный механический процесс, играющий важнейшую роль в экономике замкнутого цикла, превращая отслужившие свой срок контейнеры в ценное сырье и способствуя эффективному производству. Сочетание простоты, мощности и точности делает эту технологию незаменимой, незаметно поддерживая жизненный цикл металлической упаковки, которая питает наш современный мир.

Адрес : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

Адрес : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français español

español العربية

العربية 日本語

日本語 Tiếng Việt

Tiếng Việt 中文

中文

Поддерживается сеть IPv6

Поддерживается сеть IPv6